汽车电路板

汽车PCB产品

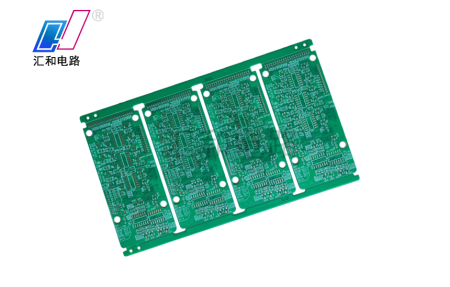

4层喷锡FR4汽车PCB线路板

层数:4

板材:FR4

板厚:1.0mm

表面处理:无铅喷锡

特殊工艺:阻抗

最小孔径:0.5mm

内层线宽线距:6/6mil

外层线宽线距:7/7mil

应用产品:汽车电子

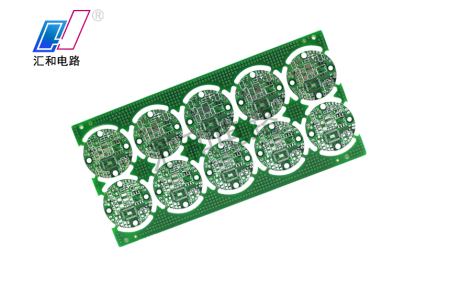

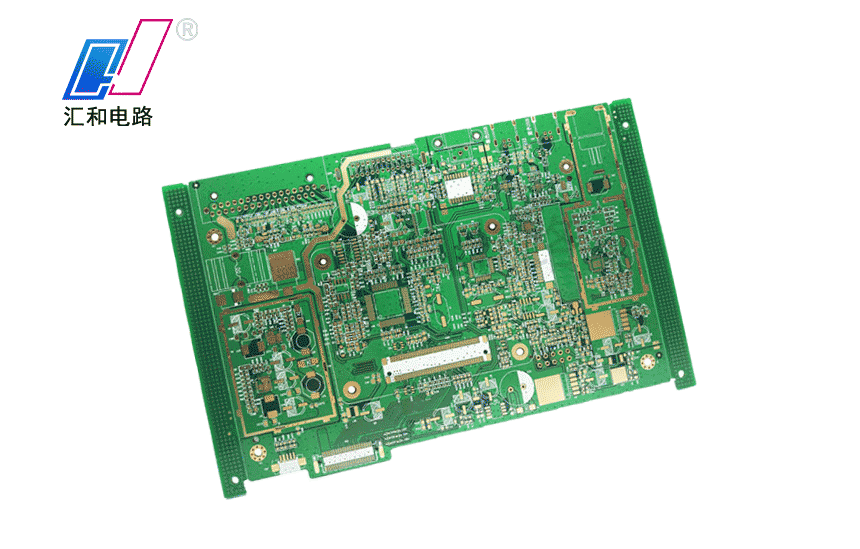

4层喷锡FR4汽车电子PCB板

层数:4

板材:FR4

板厚:1.2mm

表面处理:无铅喷锡

特殊工艺:阻抗线、金属包边

最小孔径:0.3mm

内层线宽线距:9/9mil

外层线宽线距:5/3mil

应用产品:行车记录仪摄像头

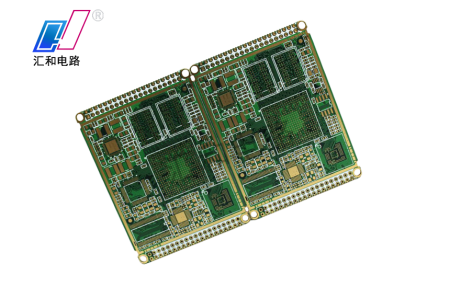

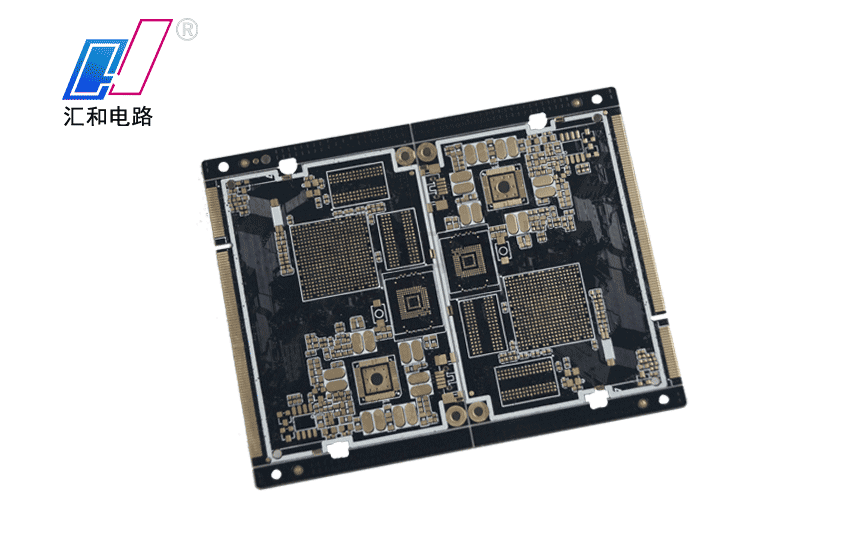

6层沉金FR4汽车电子PCB板

层数:6

板材:FR4

板厚:1.2mm

表面处理:沉金

特殊工艺:4/4mil阻抗线、半孔

最小孔径:0.2mm

内层线宽线距:4/3.5mil

外层线宽线距:4/4mil

应用产品:汽车导航仪

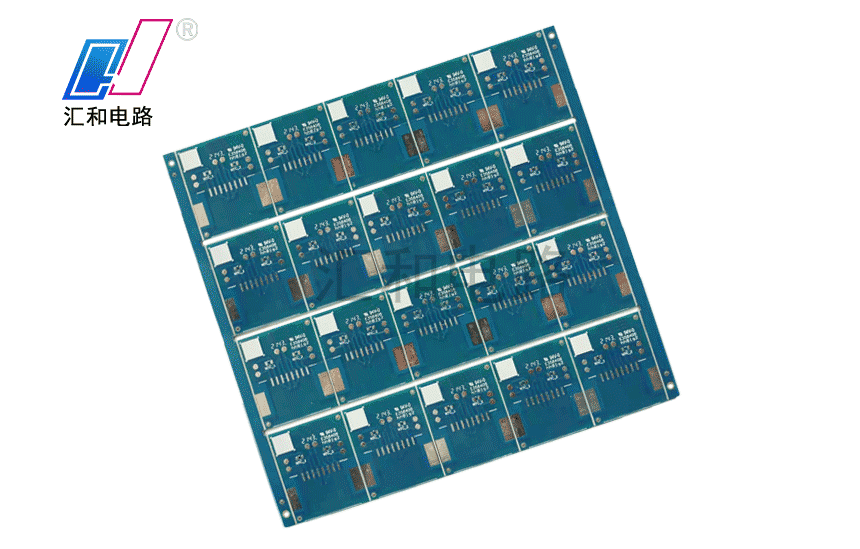

双面喷锡FR4汽车PCB线路板

层数:2

板材:FR4 TG150

板厚:1.6mm

表面处理:无铅喷锡

特殊工艺:阻抗

最小孔径:0.5mm

内层线宽线距:/

外层线宽线距:19mil

应用产品:汽车

6层沉金FR4车载GPS-PCB板

层数:6

板材:FR4

板厚:1.0mm

表面处理:沉金

特殊工艺:/

最小孔径:0.25mm

内层线宽线距:4/3.5mil

外层线宽线距:4/3.5mil

应用产品:车载GPS定位系统

4层沉金FR4汽车PCB线路板

层数:4

板材:FR4

板厚:1.6mm

表面处理:沉金

特殊工艺:阻抗

最小孔径:0.5mm

内层线宽线距:9/4mil

外层线宽线距:9/4mil

应用产品:车载智能终端

汽车电路板的分类

车体电子控制系统

发动机控制系统

点火控制系统

燃油控制系统

空气供给系统

车身控制系统

电源管理系统

安全管理系统

灯光照明系统

显示监控系统

底盘控制系统

ABS控制系统

电子稳定系统

胎压监测系统

转向控制系统

车载电子控制系统

车载电视

行车记录仪

倒车雷达系统

车载导航系统

车载摄像系统

汽车电动化和智能化将是核心驱动力

对应24GHz系统的高频基材

- 厂家

- 产品牌号

- 树脂组成类型

- Dk(10GHz以下)

- Df(10GHz以下)

- Dk热变化率 ppm/℃

- Rogers

- RO4835

- 碳氢化合物

- 3.48±0.05

- 0.0037

- +50(-50~150℃)

- Taconic

- TLF-35A

- PTFE

- 3.5

- 0.0016

- -

- 生益科技

- S7136H

- 碳氢化合物

- 3.42±0.05

- 0.003

- -

对应77GHz (或79GHz)系统的高频基材

- 厂家

- 产品牌号

- 树脂组成类型

- Dk(10GHz以下)

- Df(10GHz以下)

- Dk热变化率 ppm/℃

- Rogers

- RO3003

- PTFE+陶瓷(无玻纤)

- 3±0.04

- 0.001

- -3 (-50~150℃)

- Taconic

- TSM-DS3

- PTFE

- (Tk) 5.4 (-30~120℃)

- 0.0011

- (Tk) 5.4 (-30~120℃)

- Taconic

- TAL-28

- PTFE+纳米填料

- 2.8

- 0.0012

- (Tk) 2.24(-30~120℃)

- 生益科技

- GF77G

- PTFE

- 2.28±0.04

- 0.0012

- -

汽车电子4大系统与子系统

- 系统

- 子系统

- PCB占比

- 动力控制系统

- 点火控制系统、燃油喷射控制系统、发动机怠机控制系统、废气再循环系统、防抱死控制系统

- 50%

- 安全控制系统

- 自动变速器控制系统、悬架电子系统、动力转向电子控制系统、巡航控制系统

- 22%

- 车身电子系统

- 自动空调系统、电子仪表系统、安全气囊系统、汽车电子防盗系统、抬头显示系统

- 25%

- 娱乐通讯系统

- 电子仪表系统,汽车音响系统、车载导航系统、电子地图系统

- 3%

毫米波雷达对PCB基材的要求如下:

毫米波雷达包括两大核心硬件:MMIC电路和雷达天线高频PCB板,在基材的选择和PCB的加工制作上都有很高的要求。基材需要选用高频材料。高频PCB板的生产,对厂家工艺控制能力,比如铜厚、线宽的容差要求都更高。毫米波雷达用的PCB价格一般是普通PCB价格的1.5-3倍。

新能源汽车PCB用量和价值量

新能源汽车PCB用量和价值量大幅提升。传统汽车现阶段对PCB的需求量较小,PCB价值量也比较低,主要是动力系统需求PCB最多,占比达32%。 对比来看,传统汽车平均每辆汽车PCB用量约1平方米,价值量约60美元, 高端车型PCB用量在2-3平方米,价值量约120-130美元,而新能源汽车PCB 单车用量接近8平米,单车价值量高达400美元。

PCB常见负荷和失效模式

PCB 是这些电子系统的关键部件,必须特别注意可能会导致短路或开路的 PCB失效模式。可靠性是汽车对PCB的核心要求。在一辆由几百伏的电压提供动力的无人驾驶汽车中,必须彻底了解其中的 PCB失效模式以保证可靠运行。

可能的失效模式

- 1.镀通孔可内铜层裂纹

- 2.外铜层裂纹

- 3.微导孔裂纹

- 4.半固化片裂纹

- 5.PCB表面电化学迁徙

- 6.阻焊膜裂纹

PCB环境负荷

- 1.温度循环及贮存

- 2.弯曲

- 3.震动

- 4.湿度

- 5.几种负荷的组合

PCB的组装负荷

- 1.回流焊

- 2.选择焊

- 3.压合技术

汇和电路深知汽车电子的可靠性等同于汽车的可靠性,因此需确保汽车电子的可靠性满足使用寿命与环境耐受性要求:

- 汽车电子系统所用PCB需经受多种环境变化的考验,例如温湿度、气候、酸雾、振动、电磁干扰、电流冲击等;

- 为保障正常寿命周期,PCB需要符合高可靠性、高集成度、高散热、大电流(厚铜)、轻量小型化、埋置器件等特点和要求。例如:新能源电动汽车的高压控制系统,通过使用强电流板,将原来零散的高压器件部位、分散的DC/充放电/MCU等功能部位集成在一块PCB上,密集程度翻了几倍,却在结构空间要节省30%。

汇和电路采取如下措施确保汽车电子用PCB提高可靠性:

- 通过IATF16949汽车质量管理体系标准;

- 选择合适的材料与生产工艺、可靠性检测与试验;

- 在工程策划之时,根据汽车电子产品使用部位选择合适的材料;

- 严格遵照控制计划的要求生产、监测、记录;

- 关键工序、关键特性运用SPC监控、分析;

- 确保工艺参数的稳定性,生产过程的可追溯性;

- 以IPC-TM-650标准为基础,建立了一套系统、严格的产品性能测试方法和评价机制,包括热循环实验、高温热冲击、盐雾试验、大电流冲击、耐高压、电迁移等。

为什么选择汇和电路?

汇和电路拥有12000平方米生产车间,现在职高级工程师20+人以上,月产能3.5万㎡,是一家专业生产制造PCB电路板厂家。 汇和电路获得UL、CUL、ISO9OO1、IATF16949、ISO14001、ISO13485、ISO45001、RoHS、REACH、POPs、PFAS等管理体系和产品的认证,符合IPC国际检验标准。

汇和电路一直在不断努力提高PCB电路板的质量以求接近完美无瑕,汇和电路不仅有严格完整的品管系统,还具备精密的生产和测试设备。汇和电路专业周到的服务能力以及完整的品管系统为汇和电路在客户中赢得了良好的信誉。

优质进口原材料,从源头保障产品品质